دیرگدازهای منیزیا (منیزیم اکسید)

بر اساس تعریف در ASTM دیرگدازها عمدتا شامل منیزیم اکسید دد برن می باشند.

به هرحال دیرگدازهای منیزیا پایه و بنیان تمام دیر گدازها هستند. به این صورت که با حرارت زیاد منیزیم اکسید معمولی به یک ماده ای تبدیل می شود که نسبت به نفوذ رطوبت و دی اکسید کربن در محیط، مقاوم است. فرمول شیمیایی منیزیم اکسید MgO می باشد اما به هرحال تمام ددبرن ها منحصرا شامل منیزیم اکسید نیستند بلکه کمتر از 30 درصد وزنی آن را ترکیباتی از قبیل سیلیکاتها، کربنات، اکسید آهن، آلومینا، اکسید بور و … تشکیل میدهد که از نظر ریخت شناسی در لایه های ددبرن موجودند و باعث ترکیباتی همچون کلسیم سیلیکات، منیزیم سیلیکات و کلسیم آلومینات می شوند.

ASTM تعریف دیگری از دیرگدازی هم دارد که شامل کربناتها، منیزیا یا هردوی آنهاست که با اسید واکنش شدیدی دارند و دمای بالایی را هم آزاد میکنند. همچنین از ترکیب کرومیت و منیزیت دیرگدازی تشکیل میگردد که مقاومت شیمیایی بالاتری نسبت به بقیه موارد مذکور در دماهای بالا دارد.

کربنات ها و منیزیا به سرعت در آب هیدرولیز می شوند و به هیدروکسید تبدیل می گردند ( اکسید ها نسبت به کربنان ها فعال ترند و دمای بالاتری آزاد می کنند)

منابعی که از آن منیزیم اکسید حاصل می گردد یکی از این 4 مورد است:

- منیزیم اکسید خالص ( MgO)

- منیزیا که نامی شیمیایی برای اکسید منیزیم در صنایع است.

- پریکلاس(نامی است که منابع منیزیم در طبیعت را شامل می شود که عبارتند از: آب حاصل از دریاچه ها، شورابه ها، منابع زیر زمینی منیزیم که گرید بالایی از منیزیم هستند.

- منیزیت: به کربنات منیزیم ( MgCO3) اطلاق میگردد که یکی از منابع اصلی دیرگدازها می باشد منیزیت با ددبرن شدن دی اکسید کربن را از دست داده و به منیزیم اکسید تبدیل می گردد.

مواد خام در دیرگدازهای منیزیا

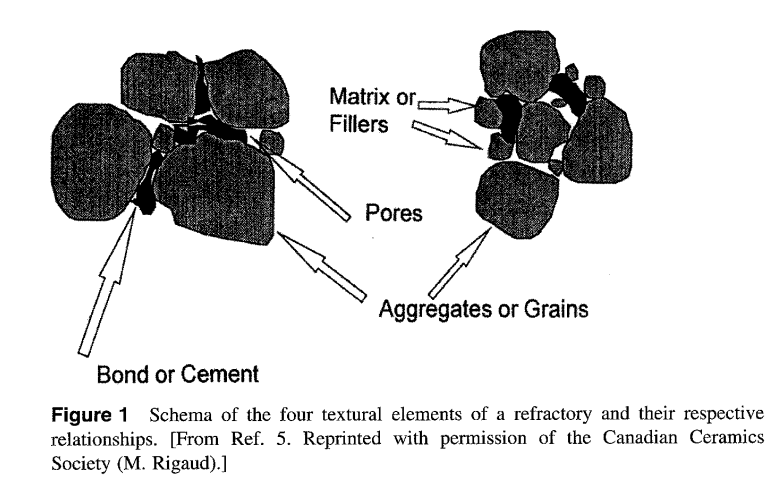

بطور کلی هر دیرگداز شامل یکی از 4 مورد زیر است:

- بدنه اصلی دیر گدازها ذره یا دانه نام دارد و اندازه ذرات در این مورد حدود 200 میکرومتر است که 70 درصد دیرگداز را شامل میشود.

- پرکننده یا ماتریکس: موادی با ذرات حدود 150 میکرون که شکاف و فضای خالی بین ذرات را پر میکند.

- سیمان یا بندکش: موادی که باعث چسبندگی بین پر کننده و دانه ها می باشد.

- حفره ها

برخی از مواد بصورت خام بعنوان دیر گداز مصرف میشوند اما برخی هم از برهم کنش مواد شیمیایی مختلف سنتز میشوند.

برخی از دیرگداز ها هم به وسیله حرارت دادن سنتز می شوند. اگر این گرما در محدوده 900 تا 1300 درجه سانتی گراد باشد مواد اولیه به کلسینه تبدیل می شوند ( در این محدوده دمایی کربنات ها به اکسید تبدیل شده و دی اکسید کربن و رطوبت از ماده خارج می گردد) اگر دمای داده شده در محدوده 1500 تا 2200 درجه باشد، زینتر شدگی رخ می دهد ( دد برن نیز در این طبقه قرار دارد در زینتر شدگی، سطح ماده حالت مذاب و مایع میشود و تمام حفره های سطح را پر می کند) و اگر دما به بالای 2800 درجه تا نزدیکی نقطه ذوب مواد باشد اصطلاحا می گوییم فیوز شدگی رخ داده است (در این محدوده دمایی تمام ماده مذاب می شود و حفره های داخلی آن هم پر می گردد و دوباره سخت می شود).

منیزیم اکسید دد برن

اولین و ساده ترین راه برای دستیابی به منیزیم اکسید، کلسینه کردن منیزیت یا منیزیم کربنات است که با دمای 900 تا 1300 درجه، دی اکسید کربن خارج می شود و منیزیم اکسید به جا می ماند اما این ماده در مقابل نفوذ رطوبت و دی اکسید کربن مقاوم نیست و سریعا تحت تاثیر محیط قرار می گیرد که هرگز از این ماده نمی توان برای دیرگدازی استفاده کرد. پس بهتر است ماده منیزیت در دمای بالاتری قرار بگیرد و اصطلاحا ددبرن شود تا در مقابل نفوذ مواد مزاحم از قبیل رطوبت و دی اکسید کربن، مقاوم باشد. همانطور که قبلا گفته شد ددبرن در محدوده زینتری شدن قرار دارد پس دمای حدود 1500 تا 2200 درجه را لازم دارد. دمای نقطه ذوب منیزیم اکسید در 2800 درجه سانتی گراد است این ویژگی باعث شده تا در تهیه مواد بسیاری کاربرد داشته باشد اما عمده کاربرد منیزیم اکسید دد برن در صنایع نسوز و دیر گدازهاست که از ددبرن کردن منیزیت تهیه میشود. در جهان حدود 1010 میلیون تن استفاده سالانه دارد. منیزیت از 6/47 درصد اکسید و 4/52 دی اکسید کربن تشکیل شده است. منیزیت به دو دسته تقسیم می شود که عبارتند از: ماکرو کریستال و کریپتو کریستال.

اخیرا در چین، کره شمالی و روسیه منیزیت ماکرو کریستال خلوص بالا یافت شده است.

برای استفاده در دیرگداز، باید اقداماتی از پیش صورت بگیرد که عبارتند از خردایش، بریکت سازی، پخت در کوره و …

ماکروکریستال های منیزیتی در اسلواکی و اتریش شامل مقدار ناچیزی از اکسید آهن هم می شوند که پس از زینتر شدن دانسیته (غلظت) بالایی داشته و برای صنایع دیر گداز استفاده خوبی دارد.

در خلال سالهای 1960 تا 1970 یونان مدعی شد که همراه با ترکیه از منابع اصلی ذخایر منیزیت هستند اما در اوایل سال 1980 استرالیا اعلام کرد که بیشترین ذخایر مربوط به منیزیا را در سرتاسر جهان داراست.

اما روش دیگری که امروزه استفاده میشود غالبا سنتزی بوده و از واکنش بین منیزیم موجود در شورابه ها و منابع زیر زمینی با مواد دیگر است که ماده حاصله منیزیم اکسیدی است که ددبرن شده و در صنایع دیرگداز استفاده میشود.

بعد ها اصلاحاتی روی این روش ایجاد شد که باعث گردید کیفیت محصول بهتر شود. اقداماتی از قبیل، افزایش نسبت اکسید کلسیم به اکسید سیلیسیوم، کاهش میزان اکسید بور، بریکت سازی های با فشار بالا تر و آبزدایی از کیک حاصل را میتوان نام برد که همه این اقدامات در اواخر دهه هفتاد در قرن 20 رخ داد. بیشترین تجهیزات استفاده از شورابه ها و آب دریا در کشورهایی مثل ژاپن، بریتانیا و آمریکا بود و کارخانجات زیادی در این کشور ها تاسیس شد. با این حال در اسراییل ، مکزیک و هلند هم از این روش استفاده زیادی شد تا جایی که بیش از 1000 میلیون تن از منابع زیر زمینی در همان سالها در هلند گزارش شد.

روش دیگری هم ذکر شد که استفاده از سنگ معدن بروسیت بود که با زینتر کردن آن به ترکیب مورد نظر می رسیدند که از منیزیم هیدروکسید حاصل میشد و در ایالت نوادا امریکا مرسوم بود.

در پایان لازم است ذکر شود که 4 مرحله اصلی استفاده از معدن برای دستیابی به منیزیت شامل زیر است:

- اکتشاف

- انتخاب معدن

- سنجش

- حفاری

برای تولید منیزیم اکسید، لازم است ابتدا سنگ خردایش شود و سنگلاخ و کلوخه ها حذف گردند. بهتر است در مراحل پایانی هم حتما بریکت سازی صورت بگیرد.

اگر بریکت سازی با فشار بالا صورت نگیرد عملیات ددبرن با شکست مواجه شده و در خلوص ماده پایین می شود. نکته مهم این است که عملیات پخت اندازه ذرات باید از 35 میلی متر کوچکتر باشد.

هنگامی که از آب دریا بعنوان منبع منیزیم استفاده می شود باید کربونیک اسید آن حذف گردد اما اگر شورابه باشد نیازی به این مرحله نیست. این آب با دولایم (دولومیت کلسینه) واکنش داده و در راکتور قرار دارد. سپس رسوب منیزیم هیدروکسید جدا می گردد و آب زدایی صورت می گیرد و در VDFقرار می گیرد و کیک حاصله به کوره می رود تا خشک شود و کلسینه شود سپس بریکت سازی میشود تا در کوره دوباره پخته شده و ددبرن گردند این کار در کوره های شفتی و روتاری صورت می گیرد.

در هلند مواد معدنی از نمک های منیزیم بصورت دپو شده هستند که منیزیم کلرید یا شورابه نام دارند، در پروسه تولید هیدروکسید منیزیم استفاده می شوند تا منیزیای خلوص بالا تهیه کنند. اما در اسراییل از آب دریای بحر المیت استفاده می شود. ابتدا بوسیله تبخیر خورشیدی (سولار) غلظت شورابه را در مناطق کم عمق زیاد می کنند و سپس با استفاده از تبادل گر یونی بور را حذف می کنند و بوسیله دما تجزیه کرده و با منیزیم اکسید و اسید کلریدریک واکنش داده و از محصول جانبی به عنوان کود استفاده می کنند سپس منیزیم هیدروکسید فیلتر شده و آبزدایی می شود و چندین بار عملیات پخت را انجام می دهند و سرانجام ددبرن میکنند.

منیزیای سنتزی ددبرن همیشه باید قبلش بریکت شود. پیش از این تکنولوژی از ذوب الکتریکی منیزیا، اکسید منیزیم کلسینه و مواد خامی چون منیزیت برای صنایع دیر گداز استفاده می شد که بر اساس کریستال های آن طبقه بندی می شدند.

ویژگی های کلیدی منیزیم اکسید(MgO)

منیزیم اکسید دد برن شامل گرید های مختلفی در محصولات تجاری میشود که چه نوع منیزیم اکسیدی برای صنعت دیرگدازی مناسب است که در دانه بندی آن و نوع کریستال اثر گذار است.بیشتر مواد ناخالصی که پیشتر به آن پرداخته شد باعث اثر گذاری در منیزیم اکسید می گردند و مقاومت شیمیایی را در منیزیم اکسید تحت الشعاع قرار می دهند و باعث کاهش دمای ذوب می شود و منجر به عدم اتحاد بین کریستال های منیزیم اکسید در فرایند زینتر کردن شده و مضر است.

ناخالصی های منیزیم اکسید که در مقدمه هم به آن اشاره شد شامل موارد زیر هستند:

CaO,Al2O3,Fe2O3,B2O3 که با آنایز های Xray شناسایی می شوند و ممکن است 3 حالت زیر پیش بیاید:

- در دانه های اکسید منیزیم باشند

- بصورت جامد محلول ( همگن) در منیزیم اکسید باشند

- بصورت اسیپینلی در کریستال منیزیم اکسید و سلول واحد آن قرار دارند

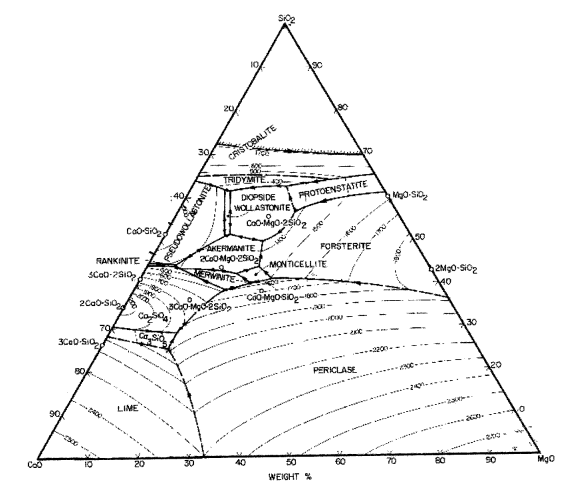

تمام این موارد باعث پیچیدگی های مختلفی در فاز دیاگرام منیزیم اکسید می گردد که ممکن است نسبت اکسید کلسیم به سیلیسیوم را دست خوش تغییر قرار دهد و باعث مشکلات جدی شود.

شکل 2 در این مقاله به مطالعه فاز دیاگرام MgO، CaO، SiO2 می پردازد. اگر نسبت مقدار درصدی کلسیم اکسید به سیلیسیوم اکسید بزرگتر از 8/2 باشد ناخالصی در ترکیب بصورت تری کلسیم سیلیکات و کلسیم اکسید آزاد خود را نشان میدهد که در دمای 1850 شروع به تشکیل فاز مایع میکند. اما اگر همین نسبت ذکر شده دقیقا 8/2 باشد ناخالصی فقط بصورت تری کلسیم سیلیکات می باشد. اگر نسبت مذکور در محدوده عددی 87/1 تا 8/2 باشد ناخالصی ها بصورت تری کلسیم و دی کلسیم سیلیکات بوده و فاز مایع شدگی در سطح منیزیم اکسید در دمای 1790 درجه سانتی گراد رخ می دهد. در نسبت 87/1 فقط دی کلسیم بصورت ناخالصی در می آید و در محدوده 4/1تا 87/1 ناخالصی ها بصورت جفت یون کلسیم و منیزیوم بوده و ترکیب کلسیم منیزیم سیلیکات را ایجاد میکنند و دمای فاز مایع یا شروع ذوب شدگی در 1575 درجه رخ میدهد. اگر نسبت یاد شده 93/0 تا 4/1 باشد دمای ذوب شدگی و تغییر فاز در سطح منیزیم اکسید در دمای 1490 درجه رخ میدهد به همین ترتیب هرچه این نسبت ( CaO/SiO2) در عددهای کوچکتری باشد دمای ذوب شدگی و مایع شدگی در سطح منیزیم اکسید پایین تر بوده و نقطه ذوب منیزیم اکسید را تحت الشعاع قرار میدهد.

به هر حال تشکیل فاز مایع (فرم مایع) در سطح منیزیم اکسید به دلیل نسبت های درصدی ذکر شده می تواند نشانه ای از اضمحلال یا نابودی و تخریب منیزیم اکسید شود که قرار است بعنوان دیر گداز استفاده شود که به دنبال آن باعث از بین رفتن خواص مطلوب می گردد. همانگونه که قبلا ذکر شد این نسبت درصدی کلسیم اکسید به سیلیسیوم اکسید است که نقش بسیار کلیدی در این معضل دارد.

مشکل بعدی مقدار کربنات (lime) بصورت اکسید کلسیم است که نقش بحرانی ایفا می کند. CaO می تواند در کریستال های MgO محلول باشد و در آن نفوذ کند و باعث پیچیده شدن در تجمیع فازها گردد که در حضور سیلیکات ناخالصی های منیزیم و کلسیم سیلیکات را ایجاد می کند که منجر به کاهش خواص مطلوب در دیرگدازی می گردد.

اکسید آهن بصورت هماتیت (Fe2O3) هم توانایی همگن شدن در کریستال های منیزیم اکسید را دارد که این عامل با میزان فشار اکسیژن در سیستم رابطه مستقیم دارد. اگر میزان آهن بالا باشد ترکیبات متعدد از آهن و منیزیم بصورت ناخالصی وجود خواهند داشت و بصورت اسپینلی در سلول واحد منیزیم اکسید نفوذ کرده و اگر در همین حین نسبت کلسیم اکسید به سیلیسیوم اکسید هم 2 و یا کمتر باشد اسپینل مذکور فاز مایع ایجاد می کند که بر دیرگدازی منیزیم اکسید اثر سو دارد. در مورد اکسید آلومینیوم ( آلومینا) دقیقا همین مشکل وجود دارد بطوریکه اگر نسبت کلسیم اکسید به سیلیس بیش از 2 باشد اسپینل آلومینا ایجاد شده که این هم باعث مشکل در دیرگدازی خواهد شد در همین شرایط هم کلسیم به همراه آهن با آلومینا ترکیب شده و ناخالصی کلسیم فریت آلومینا را ایجاد می کنند. به همین دلایل وجود آهن و آلومینیوم به صورت اکسید باید بسیار ناچیز باشد تا مقدار ناخالصی ها و تشکیل اسپینل ها حداقل بوده و مانع از ایجاد فاز مایع شدگی در دمای پایین شود.

همچنین آهن در دیرگدازهای کربن-منیزیا با کربن واکنش داده و مقدار کربن را کم می کند و اثرات مخربی بر این نوع دیرگداز خواهد داشت.

اکسید بور (B2O3) یکی دیگر از ناخالصی هاست. تحقیقات در خلال سال های 1960 تا 1970 میلادی نشان داد که خاصیت دیرگدازی مطلوب و افزایش طول عمر منیزیت و منیزیا ددبرن با مقدار اکسید بور رابطه غیر مستقیم دارد بطوریکه هرچه این مقدار (حدود مجاز 05/0 تا 1/0) درصد کمتر باشد طول عمر دیرگداز بیشتر است.

کنترل میزان بور در منیزیا اهمیت زیادی دارد چرا که میتواند بر روی نسبت کلسیم اکسید به سیلیس اثر گذاشته و با ناخالصی های موجود در سیستم ترکیب شود و دمای پایین تری را برای تشکیل فاز مایع در سطح منیزیم اکسید ایجاد کند. این عامل اثرات نامطلوبی بر کریستال ها و ذرات منیزیم اکسید میگذارد و در ادامه باعث تشکیل لایه نازک بر روی کریستال میشود و مانع از اتصال بین میکرو کریستال های منیزیم اکسید با یکدیگر می شود و همین امر منجر به افزایش مقاومت هیدراتاسیون شده و رطوبت جز همیشگی ذرات خواهد بود تا مرحله کوره و پخت.

برای کیفیت بهتر دیرگداز کربن- منیزیا، باید ناخالصی های کل کمتر از 5/2 درصد باشد و اگر تا 1 درصد باشد خواص و کیفیت بهتری خواهیم داشت. در این راستا میزان نسبت کلسیم اکسید به سیلیس باید نزدیک 3 بوده و سیلیس و آلومینا و هماتیت هرکدام در حالت ماکزیمم بین 1/0 تا 2/0 درصد باشند و حتما اکسید بور کمتر از 02/0 درصد باشد.

اما در مورد منیزیا-کروم نسبت کلسیم اکسید به سیلیس باید 1 بوده سیلیس، آلومینا و هماتیت به ترتیب هرکدام 1/0 درصد بوده و میزان اکسید بور هم تا 15/0 درصد باشد.

موارد مهم در مورد منیزیم اکسید

اندازه ذرات نقش مهمی دارند. تحقیقات در 15 سال اخیر نشان داده بهترین اندازه بین 25-100 میکرومتر و 100 تا 200 میکرومتر است. اندازه ذرات برای جلوگیری از خردایش، فرسایش و خوردگی در کوره ها اهمیت دارد. حتی در مقیاس میلی متر هم بصورت فیوز شده استفاده شده است.

دانسیته یا چگالی: بهترین دانسیته برای منیزیا 58/3 گزارش شده است.

اگر دانسیته پایین باشد حفره ها و روزنه های سطح بیشتر می شود. در تکنولوژی دیرگدازی هرچه دانسیته بیشتر شود ذرات فشرده تر بوده و مقاومتشان در برابر فرسایش و خردایش بیشتر است که برای منیزیم اکسید این عدد 4/3 گرم بر سانتی متر مکعب و برای منیزیا کروم این عدد 3/3 است.

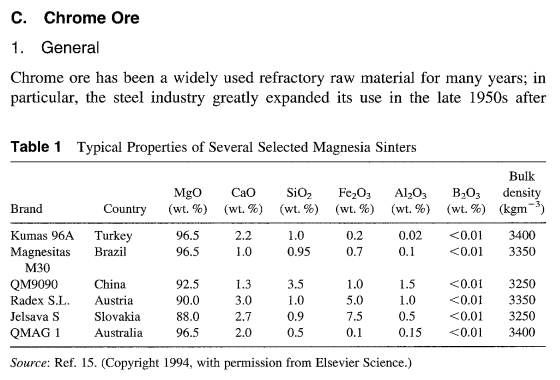

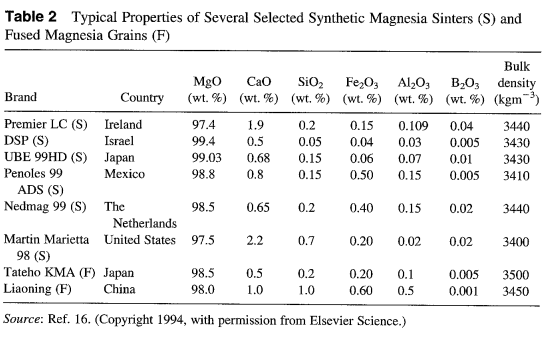

در جدول 1 این مقاله صحبت در مورد انواع منیزیای ددبرن، برند کشور، ترکیبات شیمیایی و دانسیته آنها صحبت میکند و جدول 2 هم پیرامون منیزیای فیوز شده است.

کروم: کانی کروم به عنوان یک کمک کننده دیرگداز استفاده میشود در سال 1950 به بعد عمده مصرف کروم در صنایع استیل، فولاد بوده است. در دیرگداز منیزیا-کروم پیوند مستقیم بین کروم و منیزیا شکل می گیرد که بیشتر در کوره های فولاد و سیمان استفاده میشود کروم اساسا خنثی بوده و در ترکیب با منیزیا دیر گداز خوبی را ایجاد می کند که مقاومت خوبی دارد.

اما در نوسانات دمایی و مقدار اکسیژن بالا این دانه های کروم بصورت پیوسته رشد می کنند که بین ذرات حفره هایی ایجاد می شود و باعث تخریب دیرگداز شده و در صورت مواجه شدن با اکسید آهن از خود مقاومت کمی نشان میدهد. در ترکیب لاکلسیم هم ترکیبات شش ظرفیتی ایجاد می شود که باعث ناخالصی میگردند. از دیگر معایب آن می توان گفت که نوعی کارسینوژن محسوب شده برای محیط زیست و انسان مضر است و باعث سرطان می شود.

بطور کلی کروم در سه بخش بیشترین مصرف را دارد متالوژی، دیرگدازی و شیمی.