مروری بر تاریخچه اکسید منیزیم

شیمی گستر در این مقاله مروری بر تاریخچه اکسید منیزیم و برخی کاربردهای آن در صنایع مختلفی مانند فولاد دارد پس تا پایان این مقاله با ما در شرکت شیمیایی شیمی گستر همراه باشید.

منیزیت نام معدنی برای کربنات و اکسید

عبارت منیزیت فقط به منیزیم کربنات اشاره نمیکند بلکه این نام به کربنات حرارت داده شده (پخته) هم اطلاق می شود بنابراین یک نام برای کربنات و اکسید استفاده می شود اوضاع زمانی پیچیدهتر میشود که عبارت منیزیت برای اکسید منیزیوم هایی سنتزی که از طریق رسوب دادن 2Mg(oH) موجود در آب دریا و شور آب ها استخراج می شوند به کار می رود .

پریکلاز نام معدنی برای کربنات منیزیم

عبارت Periclase پریکلاز برای توصیف بلورهای Mg(oH)2 استفاده می شود مواد خام و محصولات اکسید منیزیم به جای یکدیگر به عنوان (فرمول شیمیایی) منیزیا (نام شیمیایی) periclase (نام معدنی برای کربنات منیزیم) مورد استفاده قرار میگیرند.

منیزیت بیشتر از ۱۰۰ سال است که از ماده معدنی برونیت (محلول جامد از Mgco3 وFeco3) بازه ۴ تا 8% اکسید آهن در تولید محصولات ددبرن استفاده می شود.

Mgo یک ماده پوشش دهنده برای کوره های فولاد سازی که در اوایل سال ۱۸۶۰ پیشنهاد شده بود اما در سال ۱۸۸۰ به طور منظم کاربرد پیدا کرد. در آن سال اولین منیزیت نسوز در ویتیش استرالیا استخراج شد . از ۱۸۸۰ استفاده از Mgo به سرعت افزایش یافت، چراکه کاربرد آن در فرایندهای فولادسازی در محیط اسیدی مشخص شد.

اولین اشاره به پیوند شیمیایی مواد نسوز در سال ۱۹۰۵ با اشاره به سدیم سیلیکات و کلسیم کلراید انجام شده است. سالهای ۱۹4۵-1935شاهد ثبت اختراعاتی از آجرهای با پیوند شیمیایی شامل سولفات سدیم سیلیکات و افزودنی های کوچک از خاک رس و بنتونیت بود.

در سال ۱۹۴۱ یک اختراع منتشر شد که طی آن صفحات فولادی u شکل در قالب فشار قرار داده شدهاند که به موجب آن، آجر فولادی حاصل، از چهار طرف محصور شده بود.

وقتی به صفحات حرارت می دهیم (معمولاً فولاد نرم) به آرامی اکسید می شوند، بنابراین منبسط شده و با پریکلاز واکنش می دهند تا مگنزوفریت ایجاد شود که رشد مقابل را بر روی سطح آجر اصلی تشویق میکند تا تولید یک ساختار تقریباً یکپارچه کند، تولید مواد نسوز پایه در طول سالهای ۱۹۷۰-۱۹۶۸ در آمریکا ۶ برابر شد که عمدتاً به دلیل کاربرد آن در مبدل های اکسیژن و رشد پلاستیک های درجه یک و مواد ریخته گری بود.

در اوایل سال ۱۸۹۰ یک کارخانه کوچک آب دریا در فرانسه وجود داشت. تولید منیزیت از شورابه ها آبهای تلخ آب دریا در دهه ۱۹۴۰ به سرعت رشد کرد تا سال ۱۹۷۳ بخش بزرگی از منیزیم نسوز مورد استفاده در انگلیس، آمریکا و ژاپن از کارخانه هایی که نمک زدایی از آب دریا کردند، بود.

آجرهای پایه با پیوند مستقیم حاوی ناخالصی های پایین از اواخر دهه ۱۹۵۰ همانند بلوکهای ریخته گری همجوشی شده ساخته شد. در اوایل دهه ۱۹۶۰ مشخص شد که کیفیت و خلوص و چگالی بالاتری نیاز است یا دد برن کردن (غیرفعال شده یعنی بدون تمایل به هیدراته شدن یا کربناته شدن یا کوچک شدن) در کوره های دوار در دمای بالاتر از ۱۸۰۰ درجه سانتیگراد به دست آمد که در آن تبخیر و به دانه های درشت و چگالی بالا تبدیل می شوند.

کاربرد منیزیت در صنعت فولاد

اکثرا مقدار دیرگدازهای منیزیتی در صنعت فولاد استفاده می شود انواع مقادیر این مواد در این سال ها به عنوان تکنولوژی فولادسازی تغییر و توسعه پیدا کرده است. کاربرد عمده مواد نسوز در دهه ۱۹۵۰ و ۱۹۶۰ در کوره های در باز بوده است.

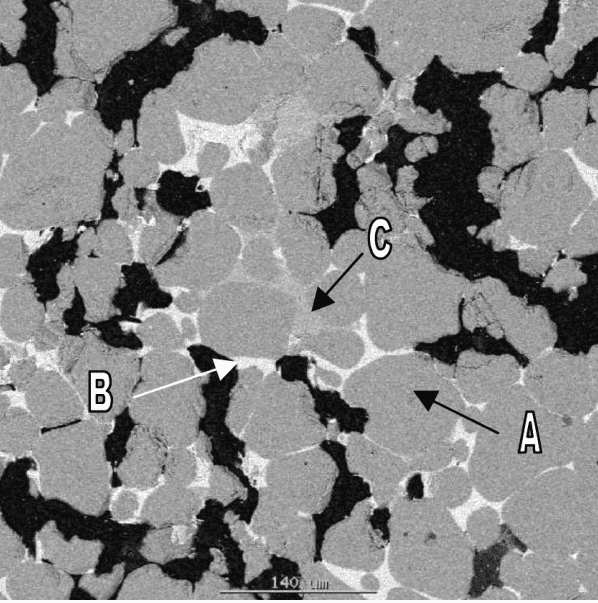

خواص متفاوت آجرهای نسوز با اکسید منیزیم ددبرن (زینتر شده) بسته به نسبت Cao به sio2و ناخالصی های مانند Fe2o3 – Al2o3 – B2o3 و دمایی که آجر در آن پخته شده است به متفاوت باشد.

آجر منیزیایی مبنی بر منیزیای زینتر شده معمولاً حاوی یک پیوند فروستریت یا دی کلسیم سیلیکات است که برای به دست آوردن استحکام گرمایی بالاست.

دلیل اصلی موفقیت اکسید منیزیم، ذوب بالای آن در ۲۸۰۰ درجه سانتیگراد و هم چنین مقاومت بسیار عالی در برابر حمله به وسیله اکسید آهن از طریق تشکیل فاز جامد محلول و شاهای آهکی بالا می باشد. محدودیت اصلی آن انبساط حرارتی بالای آن است که باعث می شود تولید آجرهایی با مقاومت شوک حرارتی بالا را دشوار باشد(شکل) و همچنین تمایل دارد در هنگام قرار گرفتن در معرض دمای زیاد برای طولانی مدت مقاومت کنند.

جمع بندی

ما در این مقاله مروری کوتاه بر تاریخچه اکسید منیزیم داشتیم امیدواریم که این مقاله برای شما کاربردی واقع شده باشد.